静置常压焊接热塑性塑料储罐(槽)

圆柱形立式储罐设计

5.1符号及缩写

a ——焊缝厚度,mm

b ——管口补强圈的宽度,mm

C1 ——荷載增加参数

C2 ——材料系数

C3 ——双层罐体设计参数

C ——等于C1×C2

d ——罐体内径,mm

dA——接管外径,mm

dL ——吊耳孔直径,mm

Ec(al.)St——稳定设计时(温度、应力、时间、介质、安全)材料的许用塑变模量,MPa,附录G

f1 ——长期焊接系数

g ——重力加速度,m/s2 (9.81 m/s2)

gd ——面积重量,MPa

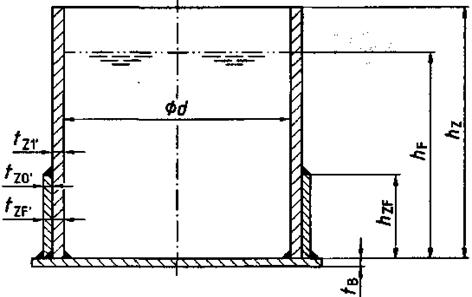

hF ——液面高度,mm

hF(i) ——(变壁厚罐体)第i段厚度底部至液面高度,mm

hZ ——罐体总高度,mm

hZF ——(变壁厚罐体)下段高度,mm

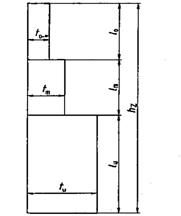

lm ——稳定性计算中段罐体等效高度,mm

lo ——稳定性计算上段罐体等效高度,mm

lu ——稳定性计算下段罐体等效高度,mm

pe ——外部附加压力,MPa

pi ——内部附加压力,MPa

pstat——罐底承受的液体静压力,MPa

pstat(i)——第(i)段底部承受的液体静压力,MPa

S ——安全系数(见第3章)

TA ——环境温度,℃

TD ——罐盖温度,℃

TM ——介质温度,℃

t ——某段罐体的计算厚度,计算σal.时未考虑长期焊接系数fl,mm

tB ——罐底厚度,mm

tD ——罐盖厚度,mm

tm ——稳定计算时中段罐体厚度,mm

to ——稳定计算时上段罐体厚度,mm

tu ——稳定计算时下段罐体厚度,mm

tu* ——应力计算时下段罐体厚度,mm

tZ(i)——(变壁厚罐体)第i段厚度,mm

tZF ——单层壁罐体下段厚度,mm

tZN ——考虑了开孔补强的计算厚度,mm

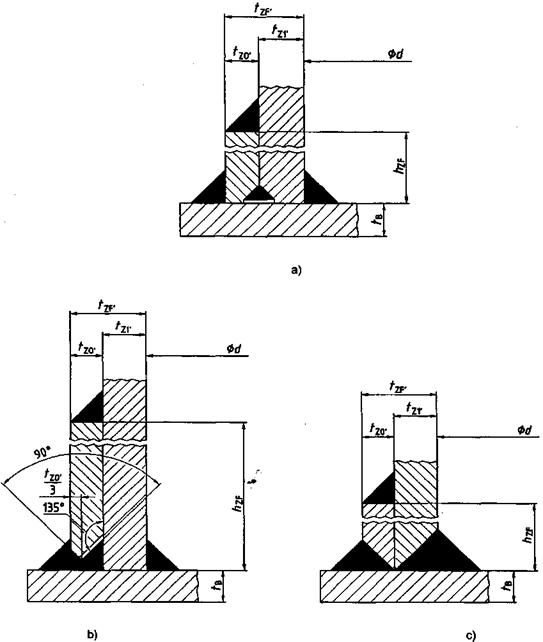

tZF’ ——多层壁罐体下段总厚度,mm

tZO’ ——多层壁罐体外层厚度,mm

tZ1’ ——多层壁罐体内层厚度,mm

V ——有效容积mm3

VA ——削弱系数

α ——罐盖倾斜角度,°

ε ——延伸系数,%

λ ——屈曲系数

ρ ——热塑性材料的密度,g/cm3

ρF ——盛装介质密度,g/cm3

σal. ——设计条件下许用应力,MPa ,见附录G

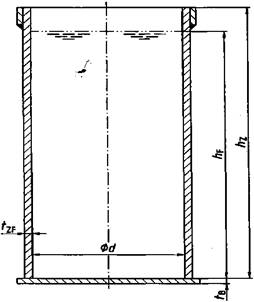

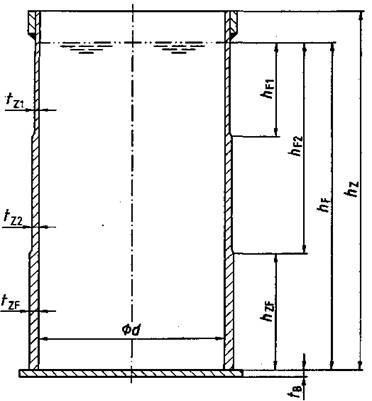

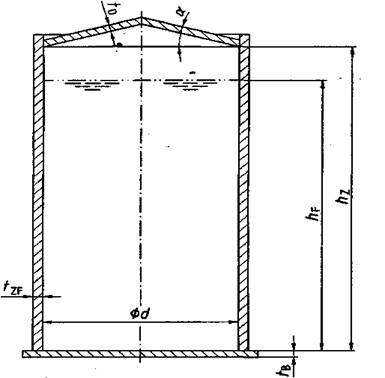

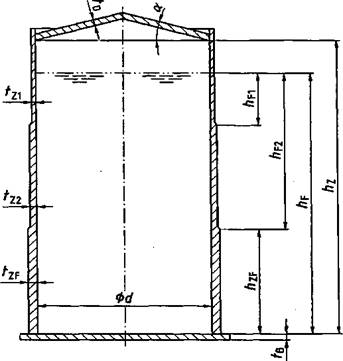

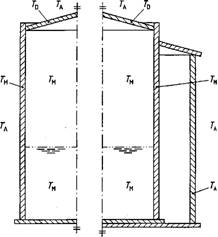

储罐的主要尺寸如图1~图4。

平底开口罐,等壁厚罐体

平底开口罐,变壁厚罐体(3阶)

平底锥盖储罐,等壁厚罐体

平底锥盖储罐,变壁厚罐体(3阶)

5.2温度

储罐的实际工作温度是确定储罐尺寸的重要因素。

应根据储罐内装介质的平均温度TM 设计罐壁和罐底,罐盖设计依据储罐内温度与储罐外温度的平均值,储罐内气体温度假定为TM ,在室内安装时环境温度TA假设为20℃。图5为温区示意图。

罐盖温度应按公式(1)计算:

TD =(TM + TA)/2 ……………………………………………(1)

实际温度的确定

5.3罐体尺寸

5.3.1总则

本标准设计方法既适用于单层壁罐体(见5.3.2.1)也适用于多层壁罐体(见5.3.2.2)。

罐壁厚度应由工作介质引起的环向拉应力及液体对罐壁底部的静压力确定。罐壁小厚度为4mm。

用板材制作罐体时,按附录G计算σal.时应选用相应的长期焊接系数。

罐壁设计的先决条件是,其底部圆度符合公式(2):

………………………………(2) ………………………………(2)

式中:

u ——圆度,%;

dmax ——内径大值,mm;

dmin ——内径小值,mm。

5.3.2下段罐体

5.3.2.1单层壁罐体

罐壁下段小厚度应按公式(3)计算:

………………………………………(3) ………………………………………(3)

式中:

; ;

pi= 0.000 5 MPa 。

罐壁下段小高度应按公式(4)计算:

………………………………………… (4) ………………………………………… (4)

罐底与罐壁连接的焊接影响系数C,取决于荷载增加系数C1与材料设计系数C2,如表3所示。

只有在焊缝厚度a≥0.7tB、长期焊接系数f1≥0.6的情况下,采用角焊缝时,C1=1.2。容积小于等于 1m3,壁厚小于等于10mm的储罐焊接时,允许采用热风焊。

材料设计系数C2及热塑性材料焊接影响系数C

材料 |

C2 |

C=C1×C2 |

PE-HD |

1.00 |

1.20 |

PP-H (类型1) |

1.17 |

1.40 |

PP-B (类型2) |

1.08 |

1.30 |

PP-R (类型3) |

1.00 |

1.20 |

PVC-U (抗冲击型) |

1.25 |

1.50 |

PVC-RI(较高的抗冲击性) |

1.08 |

1.30 |

PVC-HI |

1.00 |

1.20 |

PVC-C (高抗冲击性) |

1.33 |

1.60 |

PVDF |

1.17 |

1.40 |

注:C2反映了松驰断裂特征与蠕变断裂特征之间的关系,依据PE-HD测定,其它材料参考该值。 |

5.3.2.2多层壁罐体

多层壁罐体按5.3.2.1计算时依据参数C3和如下假设:

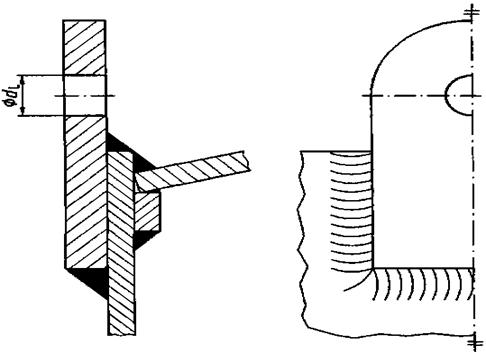

a) 只有2 层罐壁,见图6;

b)两层罐壁完全接触;

c)焊接方式如图7所示;

d)两层罐壁的材料特征参数相同;

e)外层罐壁厚度应是内层罐壁厚度的0.5~1倍。

两层罐壁的储罐

采用图7所示的焊接方式时,C3=1.25;

两层罐壁的总厚度应按公式(5)计算:

tZF’ = C3×tZF ………………………………………… (5)

外层罐壁的小高度应按公式(6)计算:

………………………………………(6) ………………………………………(6)

多层壁罐体的焊接,C3=1.25

5.3.3其它段罐体

其它段罐壁的小厚度tz(i)(i为从1至n)应是a)和b)计算的较大值。

如果在罐体上段安装加强带,其厚度应为该处罐壁厚度的0.6~1倍,高度不小于100mm。

a)依据强度计算厚度

小厚度tZ(i)应按公式(7)计算:

………………………………………(7) ………………………………………(7)

式中:

b)依据稳定性计算厚度

此方法要求形成等效罐体,见图8,采用公式(8)、(9)、(10)及表4。

等效罐体

罐体中段小厚度tm应按公式(8)计算:

………………………………………(8) ………………………………………(8)

依据环向拉应力计算罐体下段等效壁厚的小值,按公式(9)计算:

………………………………………(9) ………………………………………(9)

屈曲系数λ根据公式(10)计算:

…………………………………………………(10) …………………………………………………(10)

罐体3段之间的尺寸比较

|

λ≤1/3 |

1/3 < λ < 1/2 |

1/2 <λ |

lo |

λ×hz |

λ×hz |

— |

to |

tm(1 + 5λ)/4 |

2λ×tm |

tm |

lm |

lo |

(hz - lo)/2 |

— |

lu |

hz - 2lo |

lm |

— |

tu |

2tm - to |

2tm - t0 |

tm |

表4中的罐体厚度为小值;上段高度不应大于表4的规定值。

5.3.4板材焊接罐体

在环境温度下,板材延伸系数(ε=t/d×100%)未超出表5中值时,其弯曲残余应力忽略不计。

延伸系数

材质 |

延伸系数ε,% |

PE-HD |

1.0 |

PP-H |

0.5 |

PP-B |

0.75 |

PP-R |

1.0 |

PVDF |

0.5 |

PVC-U |

0.15 |

PVC-RI |

0.2 |

PVC-HI |

0.2 |

如果延伸系数ε超过表5给定值或没有对应值,必须在加热条件下弯曲板材。

5.4罐底厚度

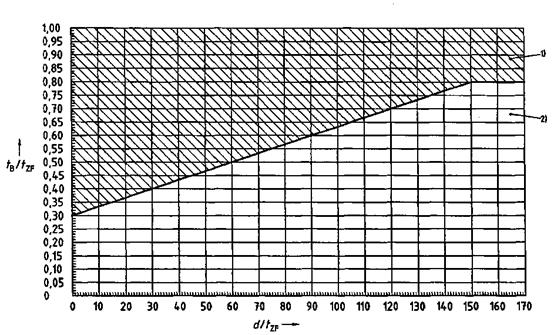

高密度聚乙烯PE-HD和聚丙烯PP的罐底厚度应按图9确定。

使用图9设计时罐底须完全支撑且厚度不大于30mm。

PVC与PVDF罐底厚度应不小于0.8tZF。

- 有效区域

- 无效区域 PE-HD和PP罐底厚度与罐体底部厚度比值

5.5罐盖尺寸

罐盖斜角不应小于α =10°。

在温度为TD=20℃ 时,锥形盖的小厚度见表6。该参数没有考虑其它载荷。

在温度为TD=20℃时,锥形盖的小厚度 单位:毫米

材料 |

直径 |

≤600 |

≤800 |

≤1500 |

≤1800 |

≤1900 |

≤2700 |

≤2900 |

≤3100 |

≤3500 |

≤4000 |

≤4200 |

PE-HD |

5 |

6 |

8 |

10 |

10 |

12 |

15 |

15 |

15 |

20 |

20 |

PP |

5 |

6 |

8 |

10 |

10 |

12 |

12 |

15 |

15 |

15 |

20 |

PVDF |

5 |

6 |

8 |

10 |

10 |

—— |

PVC |

5 |

6 |

8 |

8 |

10 |

其它温度条件下,锥形盖小厚度应按公式(11)计算:

………………………………………(11) ………………………………………(11)

式中:

5.6管口补强

管口通常安装在罐盖上,接管的壁厚至少应是SDR11(PN 10)的标准厚度。

当管口安装在罐体上时,管口外壁距所在段边缘距离应大于100mm。

只有直径小于300mm的管口,可安装在下段罐体上。此时,罐体下段厚度应按公式(12)计算:

tZN = t/VA………………………………………… (12)

式中:

如果罐体下段厚度小于tZN,接管处必须补强,补强环小宽度应按公式(13)计算:

…………………………………… (13) …………………………………… (13)

焊缝厚度应不小于补强环厚度的0.7倍。

5.7吊耳

吊耳见图10。使用时,必须两吊耳同时平行吊装。

储罐吊耳示意图

吊耳的厚度不应超过上部罐体厚度的3倍,孔的直径dL应不大于吊钩直径的1.1倍。

|